航空航天典型零件有哪些?它们为何对材料如此“挑剔”?

当一枚火箭撕裂长空,或是一架战机呼啸而过,我们惊叹于人类工程的奇迹。然而,支撑这些庞然大物征服天空与宇宙的,并非宏大的概念,而是无数个精密到极致的“典型零件”。它们不仅是飞机的“器官”,更是材料科学巅峰的体现,对材料的“挑剔”程度,几近“变态”。

一、翱翔天宇的“典型代表队”

一架飞机或一枚火箭,可以看作一个由数百万个零件组成的系统。其中,一些零件因其关键作用和高技术门槛,成为了“典型代表”:

1.航空发动机: 被誉为“工业皇冠上的明珠”,其内部的核心零件如涡轮叶片、压气机盘、燃烧室,是典型的代表。它们需要在极端环境下承担起动力转换的重任。

2.机身结构件: 包括机翼整体壁板、机身框架、舱门等。它们是飞行器的“骨骼”与“皮肤”,直接决定了飞机的气动外形、结构强度和载重能力。

3.起落架: 飞行器上“最坚韧的腿”。在起飞和降落瞬间,它需要承受飞机自身的全部重量以及巨大的冲击载荷。

4.航电系统与特种部件: 如雷达罩、航天器密封舱结构、火箭燃料贮箱等。它们各司其职,分别在探测、生命维持和动力储存方面扮演着不可或替代的角色。

二、“挑剔”的背后:极端环境的生死考验

这些零件之所以对材料百般“挑剔”,是因为它们的工作环境,是地球上最严酷的“炼狱”。任何一丝材料的妥协,都可能导致灾难性的后果。

1.“热”的挑战:在熔炼边缘起舞

以发动机涡轮叶片为例,其工作时面临的燃气温度远超其金属材料本身的熔点。这听起来像一个悖论。如何解决?答案是“超级材料”与“超级工艺”的结合。

◆材料上,采用镍基或钴基高温合金,并加入铼、钌等稀有元素,提升其高温强度和抗蠕变能力。

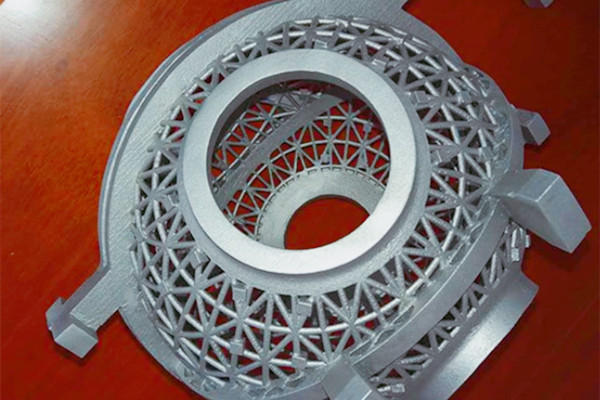

◆工艺上,叶片内部被铸造出极其复杂的冷却气道,外部则涂覆一层热障涂层,如同一层“隔热陶瓷外衣”。这还不够,整个叶片通常采用定向凝固或单晶技术制造,消除晶界这一高温下的薄弱环节,让整个叶片成为一个完美的“单晶体”,从而能在熔炼边缘稳定“起舞”。

2.“轻”与“强”的博弈:克克计较的哲学

航空航天领域有一句名言:“为减轻1克重量而奋斗”。因为每减轻1公斤结构重量,就能带来可观的经济效益或性能提升(如更远的航程、更大的载重)。

机翼壁板、机身框架等大型结构件,广泛采用高比强度、高比刚度的材料。从早期的铝合金,到现在的碳纤维复合材料、钛合金。复合材料不仅能减重20%-30%,其一体成型的工艺还减少了成千上万个紧固件,进一步降低了重量和隐患。国产大飞机C919的机体结构就大量采用了复合材料。

3.“韧”与“疲”的考验:无限次冲击下的坚韧

起落架是飞行器生命周期中经历“疲劳”考验最严酷的部件之一。它必须在无数次起降中,稳定承受数百吨的冲击力,且不能产生任何微小的裂纹。

因此,起落架材料必须拥有极高的强度、韧性和抗疲劳性能。通常采用超高强度钢,如300M钢,并通过复杂的锻造和热处理工艺,使其内部晶粒结构达到最优,从而在“刚”与“柔”之间找到完美的平衡点,确保每一次着陆都安全可靠。

4.“特”殊使命:超越常规的性能要求

某些零件还有着独特的要求。例如,雷达罩不仅要轻质高强,还必须对电磁波“透明”,即具有良好的透波性,这催生了玻璃纤维复合材料等的应用。航天器密封舱则要求材料具备极高的气密性和抗空间辐射能力。

由此可见,航空航天典型零件的“材料学”,是一场在极端边界条件下,对自然规律的极致探索与利用。每一次材料的突破,都直接推动着飞行器性能的飞跃。从莱特兄弟的木布结构到今日的复合材料与单晶叶片,人类航空航天史的进化,本质上就是一部材料科技的进化史。正是这份近乎偏执的“挑剔”,才铸就了我们通往苍穹的坚实阶梯,让人类的飞天梦想,得以在最严酷的环境中,绽放出最璀璨的光芒。

相关资讯

汽车自动变速箱油多长时间更换,怎么换? 2019-12-13

汽车自动变速箱油多长时间更换,怎么换? 2019-12-13 汽车变速箱类型有几种? 2019-11-19

汽车变速箱类型有几种? 2019-11-19 汽车变速箱配件常见的故障有哪些? 2019-05-14

汽车变速箱配件常见的故障有哪些? 2019-05-14 变速器拨头的拨槽如何修复? 2017-08-16

变速器拨头的拨槽如何修复? 2017-08-16 购买变速箱零件注意事项有哪些? 2019-04-11

购买变速箱零件注意事项有哪些? 2019-04-11 变速器拨叉为什么出现异常磨损? 2017-07-17

变速器拨叉为什么出现异常磨损? 2017-07-17 常见的商用航空发动机零件有哪些? 2020-12-01

常见的商用航空发动机零件有哪些? 2020-12-01 航空航天零部件加工特点,你掌握多少? 2025-01-15

航空航天零部件加工特点,你掌握多少? 2025-01-15 金属连接件如何选择? 2019-01-17

金属连接件如何选择? 2019-01-17 选择航空发动机配件厂家时应考虑哪些因素? 2023-06-21

选择航空发动机配件厂家时应考虑哪些因素? 2023-06-21