航空航天零部件无损检测技术对比:哪种方法更适合您的产品?

在航空航天工业领域中,零部件的可靠性直接关系到飞行安全。由于航空航天零部件往往在极端环境下工作,任何微小的缺陷都可能造成灾难性后果。因此,无损检测(NDT)技术在航空航天制造和维护中扮演着至关重要的角色。面对多种无损检测技术,如何选择适合您产品的方法?永灵航空将在下文中对主流的技术为您进行对比分析。

常见无损检测技术概览

航空航天领域应用的无损检测技术种类繁多,每种技术都有其独特的优势和适用场景。超声波检测(UT)对工件表面或近表面的缺陷有很高的检出灵敏度,且检测线圈不需与被测物直接接触,可进行高速检测,易于实现自动化。例如,针对航空发动机涡轮叶片的复杂曲面,六自由度机器人涡流自动化检测系统能自行对工作空间、工作表面和运动学特性进行分析,专用弹压式涡流检测探头可自适应叶片形貌及安装误差。射线检测(RT)则擅长发现内部缺陷。工业X射线智能检测装备可应用于航空航天领域的铸件、焊件及材料检测,能有效识别气孔、疏松、裂纹及夹渣等缺陷。数字射线检测技术的出现进一步提高了检测效率,如航天科技集团八院149厂采用的导管焊缝数字射线检测技术,不仅降低了检测人员工作强度,还提高了检测效率。

针对复杂构件的新型检测技术

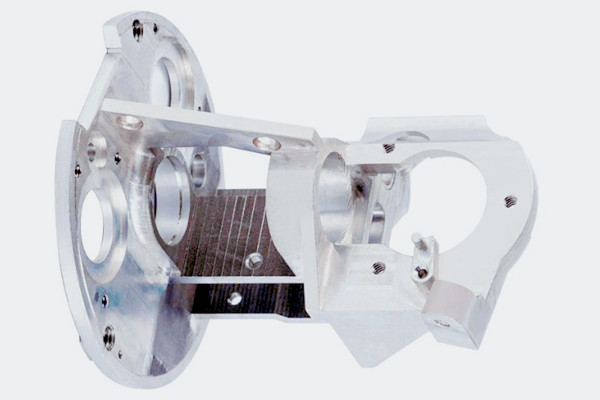

随着航空航天器设计越来越复杂,传统检测方法面临挑战。红外热成像和激光错位散斑等新技术在复合材料检测中表现出色。这两种方法都具有非接触、全视场、快速、缺陷面积可测量、显示直观等特点,非常适用于航空航天复合材料的检测。对于特别复杂的型面构件,如航空柱塞泵多孔转子、直升机桨毂螺栓、大型飞机风扇叶片等,阵列超声成像检测技术取得了突破性进展。这种技术集成了先进算法,系统无须预设构件CAD模型即可通过仿形算法自动适应复杂型面完成检测路径规划,解决了传统超声C扫描检测系统难以随形扫描的难题。

如何选择最合适的检测方法

选择无损检测方法时,需要考虑多个因素:部件材质:复合材料(如CFRP、C/C复合材料)适用空气耦合超声检测系统或红外热成像检测;金属部件(如起落架)则可能更适合磁粉检测或涡流检测。缺陷类型:表面裂纹适合渗透检测或磁粉检测;内部缺陷则可能需要射线或超声波检测。部件几何形状:对于复杂型面构件,如涡轮叶片,需要自适应能力强的检测系统;对于导管焊缝,数字射线技术可能更有效。生产效率要求:自动化检测系统(如六自由度机器人涡流检测系统)适合大批量生产环境,虽然初期投入高,但长期看能提高检测效率和一致性。

未来发展趋势

航空航天无损检测技术正朝着更智能化、自动化和集成化的方向发展。例如,南昌航空大学团队研发的“复杂型面航空构件阵列超声成像检测关键技术”,实现了“边扫、边测、边成像”的智能超声成像理念。同时,多技术融合也是重要趋势,结合多种检测技术的优势,提供更全面可靠的检测方案。此外,专用检测系统开发针对特定零部件(如航空发动机涡轮叶片、直升机旋翼桨叶)开发专用检测设备和工艺,也是提高检测可靠性和效率的重要途径。

没有最好,只有最适合

选择航空航天零部件的无损检测方法,关键在于“匹配”!匹配材料特性、匹配缺陷类型、匹配生产节奏、匹配质量要求。没有任何一种技术能够解决所有问题,例如,对于复合材料内部缺陷,红外热成像和激光错位散斑可能更有效;对于金属表面和近表面缺陷,涡流检测和磁粉检测可能更合适;而对于内部体积型缺陷,传统射线和超声波检测仍然具有不可替代的优势。

未来,随着人工智能和大数据技术的引入,无损检测技术将更加智能化和精准化,为航空航天工业提供更加可靠和高效的检测解决方案。明智的选择是在了解各种技术特点的基础上,结合自身产品的具体需求,必要时采用多种技术组合的方式,才能真正做到“万无一失”,确保航空航天产品的高可靠性和安全性。

相关资讯

铝合金材质雷达机箱箱体的优势 2019-01-17

铝合金材质雷达机箱箱体的优势 2019-01-17 航空航天零部件制造成本控制的多维度优化策略与实践路径 2025-07-10

航空航天零部件制造成本控制的多维度优化策略与实践路径 2025-07-10 无油涡旋空压机部件的工作原理、特点和用途 2021-05-21

无油涡旋空压机部件的工作原理、特点和用途 2021-05-21 航空发动机配件的加工特点 2022-07-20

航空发动机配件的加工特点 2022-07-20 高分子材料聚酰亚胺类加工制品的主要优势 2019-01-17

高分子材料聚酰亚胺类加工制品的主要优势 2019-01-17 变速器换挡时拨叉轴如何工作? 2017-07-17

变速器换挡时拨叉轴如何工作? 2017-07-17 汽车变速箱内部零件有那些? 2017-02-17

汽车变速箱内部零件有那些? 2017-02-17 变速器换挡时拨叉轴如何工作? 2017-07-18

变速器换挡时拨叉轴如何工作? 2017-07-18 航空零件加工工艺流程及精度要求 2025-07-14

航空零件加工工艺流程及精度要求 2025-07-14 航空航天精密配件测试方法与流程说明 2026-01-26

航空航天精密配件测试方法与流程说明 2026-01-26