传感器与健康管理系统如何预测航空发动机配件故障?

在万米高空,航空发动机是飞机的心脏。它一旦“发病”,后果不堪设想。传统的维修方式好比我们身体的“定期体检”或“病后治疗”——要么按计划大修,要么等故障发生了再抢救。但这不仅成本高昂,更潜伏着巨大的安全风险。

如今,这一切正在被颠覆。现代航空发动机通过配备遍布全身的传感器和强大的健康管理系统,正变得像科幻电影中的角色一样,能够“感知不适”、“预知未来”,从而实现从“治病”到“治未病”的革命性跨越。那么,这套系统究竟是如何做到未卜先知的呢?

一、 感官网络:遍布发动机的“神经末梢”

要想预测故障,首先得能“感知”发动机的实时状态。这依赖于一系列高精度传感器,它们如同发动机的“神经末梢”,持续收集着各类生命体征数据:

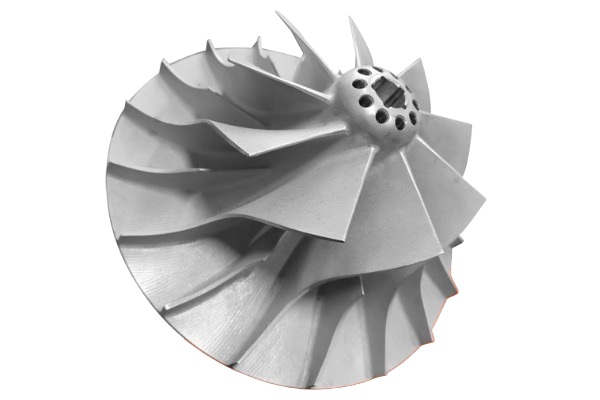

1.振动传感器:如同“心率监测仪”。轴承磨损、叶片裂纹、转子失衡等“致命疾病”在早期都会引发异常振动。传感器能捕捉到这些微弱信号,是预测机械故障的核心。

2.温度传感器:监测燃烧室、涡轮等热端部件的“体温”。温度异常升高可能意味着燃油喷嘴堵塞、冷却通道失效或热障涂层脱落,这些都会导致部件过热损伤。

3.压力传感器:监控进气道、压气机和涡轮处的压力。压力波动可以反映气路部件(如压气机叶片)的性能衰退或结冰状况。

4.涡流传感器:精确测量主轴的转速和位置,甚至能探测到微小的轴位移,对于监测轴承健康和转子动力学稳定性至关重要。

5.油液监测传感器:像“抽血化验”,实时分析润滑油中的金属磨屑颗粒。通过分析磨屑的成分、尺寸和数量,可以精准判断轴承、齿轮等部件是否处于磨损初期。

这些传感器7x24小时不间断地工作,共同构成了一套全方位、无死期的监测网络。

二、 大脑中枢:健康管理系统的“智能诊断”

海量的传感器数据本身只是杂乱的“感觉”,必须经过“大脑”的分析才能成为有价值的“诊断信息”。这个大脑就是发动机健康管理系统。它的工作流程分为三步:

1、数据采集与传输:在飞行过程中,传感器数据被实时记录并通过飞机的地空数据链,在特定时刻(如降落前)自动发送到地面的数据分析中心。

2、特征提取与建模:这是最核心的步骤。系统会将实时数据与两个关键的基准模型进行比对:

2.1 发动机基线模型:这是同型号健康发动机在正常状态下的“标准肖像”。任何偏离这个基准的数据都会被标记为异常。

2.2 性能衰退趋势模型:系统会追踪每个发动机的独家“病历”,记录其性能参数(如排气温度、燃油效率)随使用时间缓慢变化的趋势。当衰退速度突然加快,就预示着某个部件可能即将出问题。

3、故障预警与决策支持:基于分析,系统会生成清晰的警报和维修建议。例如,它不会只是简单报告“振动值偏高”,而是会诊断出“高概率为高压涡轮后轴承早期磨损,建议在下次定检时优先检查,剩余安全飞行周期预计为200小时”。

分享一个生动的预测案例

假设一架飞机的发动机,其高压涡轮轴承出现了一丝微小的裂纹。

第一天:振动传感器监测到某个特定频率的振幅增加了5%,但远未达到警报阈值。系统默默记录下这个“异常信号”。

第一周:该振幅持续缓慢上升,同时油液传感器检测到润滑油中出现了微量的特定合金磨屑。健康管理系统将此关联,在维修报告中生成了一条“低优先级监控建议”。

第三周:振动趋势开始加速,并且伴随有轻微的温度上升。系统将警报升级为“中优先级”,并预测该轴承可能在未来的400-500飞行小时内失效,建议安排计划性维修。

最终:地勤工程师在系统预测的“时间窗口”内,按计划停飞飞机,并精准地更换了那个已有裂纹的轴承,成功避免了一次可能导致的空中停车事故。

从“按时维修”到“视情维修”的飞跃

传感器与健康管理系统的结合,真正实现了航空维修从传统的“按时维修”(无论好坏,到点就换)和“事后维修”(坏了再修),向“视情维修”(根据实际状态,需要才修)的战略转型。

这不仅极大地提升了飞行安全,将风险扼杀在摇篮里,更带来了巨大的经济效益——减少了不必要的拆换,延长了部件的使用寿命,优化了航班和维修计划。可以说,这些看不见的“智能守护者”,正用它们的数据和算法,默默地守护着每一段云霄之上的旅程。

相关资讯

航空飞机配件维护有多难?深度解析材料特性与热管理挑战 2025-07-31

航空飞机配件维护有多难?深度解析材料特性与热管理挑战 2025-07-31 轻量化雷达机箱设计时需要注意哪些方面? 2024-12-16

轻量化雷达机箱设计时需要注意哪些方面? 2024-12-16 汽车自动变速箱中的的配件是怎样分的? 2019-02-27

汽车自动变速箱中的的配件是怎样分的? 2019-02-27 汽车变速箱零件加工工艺都有哪些? 2020-07-17

汽车变速箱零件加工工艺都有哪些? 2020-07-17 聚四氟乙烯软管组件补偿器能否替代传统金属补偿器? 2024-06-14

聚四氟乙烯软管组件补偿器能否替代传统金属补偿器? 2024-06-14 自动变速箱总成如何保养? 2017-11-13

自动变速箱总成如何保养? 2017-11-13 汽车变速箱配件常见的故障有哪些? 2019-05-14

汽车变速箱配件常见的故障有哪些? 2019-05-14 聚四氟乙烯软管组件定制难?关键事项需掌握! 2023-10-19

聚四氟乙烯软管组件定制难?关键事项需掌握! 2023-10-19 变速器拨头的拨槽如何修复? 2017-08-16

变速器拨头的拨槽如何修复? 2017-08-16 差速器壳体产生故障如何维修? 2017-11-02

差速器壳体产生故障如何维修? 2017-11-02