航空发动机配件主要有哪些?核心部件全景解析

航空发动机作为现代工业的“皇冠明珠”,其内部数万个精密零部件的协同工作,将燃料转化为磅礴推力。这些配件在极端温度、压力和转速下各司其职,共同支撑人类飞越云霄的梦想。

叶片是动力转换的核心元素

叶片是发动机中数量最多、制造工作量占比超30%的核心配件。根据位置和功能可分为三大类:

●风扇与压气机叶片:位于发动机“冷端”,承担空气压缩任务。风扇叶片将进气初步压缩后分流至内外涵道;压气机叶片则对内涵道气体进一步增压,其型面扭转度复杂,叶缘厚度仅0.1-0.2毫米,堪称发动机中最精密的零件之一。

●涡轮叶片:作为“热端”核心,承受高达1700℃的燃气冲击,将热能转化为机械能。其制造难度为所有叶片之最,材料从早期实心合金发展为现代双层壁空心超冷结构,第五代发动机F135更采用铸冷技术实现极致散热。

材料选择上,冷端叶片多采用钛合金(比重低、耐腐蚀),热端叶片则选用镍基高温合金或钛铝合金,并通过定向结晶工艺提升抗热疲劳性能。一片涡轮叶片的造价相当于一辆家用轿车,足见其技术价值。

盘与机匣是关键承力结构

盘类件构成发动机的“骨架”,包括:

◆涡轮盘与压气机盘:安装叶片的转子部件,承受高转速下的巨大离心力。其中涡轮盘工作环境最严苛,需在高温高压中传递功率。

◆整体叶盘:近年发展的革命性设计,将叶片与盘体一体化制造,减重同时提高可靠性和效率,已应用于先进发动机高压压气机。

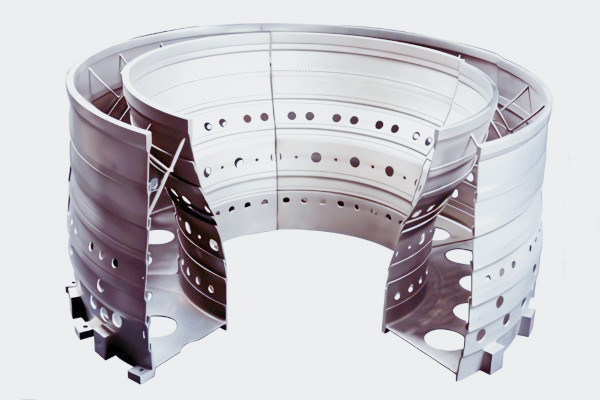

机匣作为薄壁承力壳体,既是发动机的“盔甲”又是“安装架”:

按功能分为风扇机匣、压气机机匣、燃烧室机匣等,材料以钛合金和高温合金为主

承担双重使命:对外支撑燃油泵、发电机等附件;对内与转子组件构成气流通道,加工中需严格控制薄壁变形。

3D打印重塑零件制造革命

传统制造工艺面临复杂零件成本高、周期长的困境,而增材制造技术(3D打印)正在颠覆这一领域:

1.零件整合:GE9X发动机应用304个3D打印零件。其中热交换器从163个零件整合为1个,减重40%;导流器由13件合并为1件,寿命提升2倍。

2.性能突破:228片低压涡轮叶片采用电子束打印的TiAl合金,比传统镍基合金轻50%,使低压涡轮减重20%并增加10%推力。

3.快速修复:激光熔化沉积技术可修复损伤叶片,如美国Optomec公司成功再生T700发动机整体叶盘,德国MTU修复涡轮叶片冠部尺寸,大幅降低备件成本。

从手工锻造到数字化增材制造,航空发动机配件的发展史也是一部材料与工艺的创新史。如今,一片3D打印的涡轮叶片内藏着千米级的微孔冷却通道;一个整体叶盘可替代数十个传统零件。当这些“器官”在高温高压的极端环境中协同搏动,人类飞行的边界也随之不断拓展——这或许正是航空发动机数万配件赋予我们的终极浪漫。

相关资讯

航空飞机配件维护有多难?深度解析材料特性与热管理挑战 2025-07-31

航空飞机配件维护有多难?深度解析材料特性与热管理挑战 2025-07-31 航空零部件加工的难点在哪? 2023-04-25

航空零部件加工的难点在哪? 2023-04-25 金属连接件如何选择? 2019-01-17

金属连接件如何选择? 2019-01-17 航空管路加工过程中如何实现材料利用率的极致优化? 2025-11-14

航空管路加工过程中如何实现材料利用率的极致优化? 2025-11-14 航空飞机配件定制时需要注意哪些问题? 2024-08-15

航空飞机配件定制时需要注意哪些问题? 2024-08-15 变速器拨头的拨槽如何修复? 2017-08-16

变速器拨头的拨槽如何修复? 2017-08-16 汽车变速箱配件常见的故障有哪些? 2019-05-14

汽车变速箱配件常见的故障有哪些? 2019-05-14 自动变速箱总成如何装配? 2017-08-14

自动变速箱总成如何装配? 2017-08-14 航空航天零件加工的关键要素有哪些? 2022-05-17

航空航天零件加工的关键要素有哪些? 2022-05-17 飞机火箭的心脏如何打造?揭秘航空航天零部件高精度加工工艺 2025-07-02

飞机火箭的心脏如何打造?揭秘航空航天零部件高精度加工工艺 2025-07-02