航空航天零件加工难在哪儿?深度解析复杂几何形状与严格公差要求

在航空发动机的轰鸣声与航天器的星际穿越背后,隐藏着一场毫米尺度上的极限挑战。航空航天零件的制造,是人类精密加工技术的巅峰之战——在这里,0.01毫米的公差意味着太空舱能否安全返回,一片涡轮叶片的曲面精度决定着整台发动机的生死。

一、材料之困:当“硬骨头”遇上“脆玻璃”

航空航天零件的核心难点首先来自材料本身:

●高温合金(如Inconel 718)强度高达1400MPa,却导热性极差(仅为钢的1/3),切削时局部温度瞬间突破1000℃,导致刀具在几分钟内崩刃失效;

●钛合金(如TC4)虽然比强度优异,但弹性模量低(仅为钢的50%),加工时极易发生“让刀”变形,薄壁件尺寸波动可达0.1mm;

●复合材料(如碳纤维增强树脂)层间剪切强度弱,钻孔时出口分层缺陷率超30%。

这些材料如同在加工淬火钢与夹心脆饼之间反复横跳,迫使企业采用超硬刀具(PCD/CBN涂层)配合液氮冷却,成本飙升5-8倍。

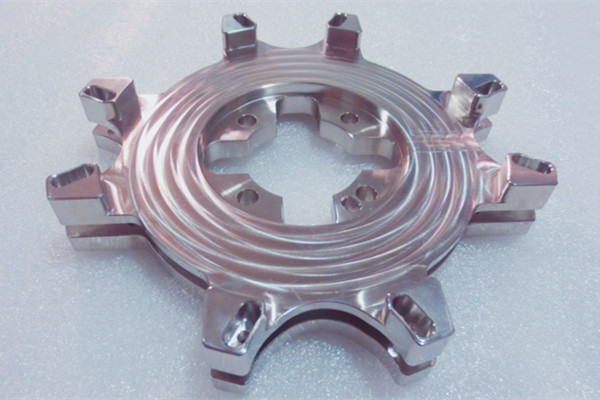

二、几何迷宫:当三维扭曲遇上毫米级薄壁

现代航空零件的复杂几何结构,正在不断突破加工工艺的极限:

●整体叶盘(Blisk)的弯扭叶片通道宽度不足10mm,深度达120mm,刀具长径比需>12,切削振动导致表面振纹超标;

●发动机燃烧室的蜂窝结构壁厚仅0.3mm,铣削时堪比在鸡蛋壳上雕花;

●卫星支架的多向异形曲面,需五轴机床连续72小时不间断加工,累积误差控制如走钢丝。

更致命的是,这些零件往往要求整体成型。传统多零件装配方案被抛弃,因为一个螺栓松动就可能导致整机解体。波音787机翼整体梁长达32米,数控加工需切除95%原材料,稍有不慎就会因残余应力释放变形报废。

三、公差炼狱:微米世界里的生死线

航空航天零件的公差要求,已进入人类视觉无法辨识的微观领域:

●涡轮叶片叶型轮廓公差±0.05mm,表面粗糙度Ra0.4μm(相当于头发丝的1/200);

●火箭燃料阀配合间隙0.008-0.012mm,小于细菌直径;

●惯性导航零件平面度要求0.001mm/100mm,温度波动1℃即导致超差。

这类精度已逼近物理极限。在加工卫星用铍合金镜座时,机床本身的热变形可达5μm/m,必须采用恒温车间(±0.1℃)并配合激光补偿技术。

四、质量枷锁:全生命周期可追溯

不同于普通零件,航空航天领域实施着最严苛的质量控制:

1.过程监控:关键工序需100%记录切削力、振动频谱等300+参数;

2.无损检测:X射线探伤发现φ0.3mm气孔即判废品;

3.材料溯源:每块钛合金坯料都有“基因身份证”,可追溯至冶炼炉次。

某航空轴承企业统计显示,为满足AS9100标准,检测成本占制造成本40%,一个发动机主轴的全套报告厚度超过《辞海》。

技术破局:数字化与超精密制造的融合

面对这些挑战,前沿技术正在开辟新路径:

●仿生加工:借鉴蚂蚁啃骨原理,开发微振幅振动切削技术,使钛合金切削力降低60%;

●智能补偿:在机测量系统实时生成误差地图,通过AI算法动态修正刀具路径;

●增材复合制造:3D打印近净成形+五轴精密铣削,将复杂零件交付周期缩短70%。

欧洲某企业采用超声辅助加工航空铝基复合材料,将刀具寿命从15分钟提升至8小时;而美国NASA通过离子束抛光,使望远镜镜面粗糙度达到原子级(Ra<1nm)。

航空航天零件的加工困境,本质是人类在宏观与微观尺度上的双重突围。当一片价值数十万的涡轮叶片因0.01mm超差而报废时,我们看到的不仅是材料的损耗,更是对极致精密的执着追求。随着量子传感、原子级制造等技术的突破,这场关于精度、强度与可靠性的战役,将继续推动制造业向更精微、更智能的维度进化——因为每一个飞向苍穹的梦想,都始于车床前那束永不妥协的微光。

相关资讯

汽车变速箱零件怎么正确清洗? 2020-03-06

汽车变速箱零件怎么正确清洗? 2020-03-06 航空管路加工过程中如何实现材料利用率的极致优化? 2025-11-14

航空管路加工过程中如何实现材料利用率的极致优化? 2025-11-14 航空零部件加工的难点在哪? 2023-04-25

航空零部件加工的难点在哪? 2023-04-25 如何提高航空零部件加工精度? 2024-04-30

如何提高航空零部件加工精度? 2024-04-30 轻量化雷达机箱设计时需要注意哪些方面? 2024-12-16

轻量化雷达机箱设计时需要注意哪些方面? 2024-12-16 航空航天零件加工的关键要素有哪些? 2022-05-17

航空航天零件加工的关键要素有哪些? 2022-05-17 变速器拨头的拨槽如何修复? 2017-08-16

变速器拨头的拨槽如何修复? 2017-08-16 汽车自动变速箱中的的配件是怎样分的? 2019-02-27

汽车自动变速箱中的的配件是怎样分的? 2019-02-27 常见的商用航空发动机零件有哪些? 2020-12-01

常见的商用航空发动机零件有哪些? 2020-12-01 选择航空发动机配件厂家时应考虑哪些因素? 2023-06-21

选择航空发动机配件厂家时应考虑哪些因素? 2023-06-21