航空零件加工工艺流程及精度要求

航空零件加工是高端制造业的尖端领域,直接关乎飞行器的安全性与可靠性。这类零件普遍采用钛合金、高温合金、复合材料等难加工材料,具有结构复杂、薄壁易变形、精度要求严苛(常达微米级)等特点。其制造过程需融合精密机械加工、特种工艺及严格检测,形成一套高度系统化的技术链条。

一、核心工艺流程:从毛坯到成品

1.材料制备与预处理

航空级材料(如TC4钛合金、Inconel 718高温合金)需经超声波探伤排除内部缺陷。毛坯通过锻造或3D打印成型后,需进行固溶处理消除应力,为后续加工奠定基础。

2.精密机械加工

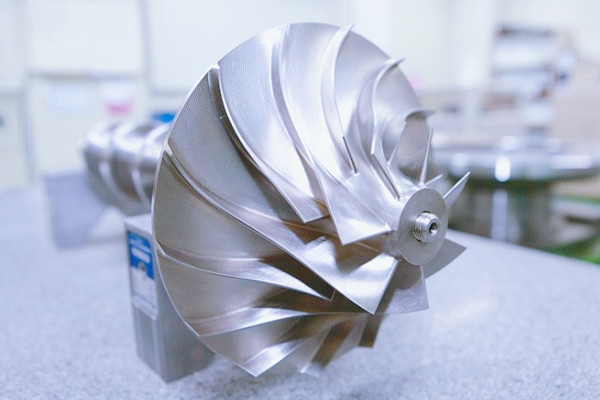

○五轴联动加工:针对发动机叶片、机匣等复杂曲面零件,五轴机床通过A/B轴旋转实现空间角度切削,轮廓精度要求±0.02mm。

○高速铣削:采用金刚石涂层刀具,主轴转速超20,000rpm,薄壁零件加工变形量需控制在0.05mm内。

○电火花加工(EDM):用于涡轮盘榫槽等硬质合金的微细结构加工,尺寸公差±0.005mm。

3.特种工艺处理

○喷丸强化:通过高速弹丸轰击表面,提升零件抗疲劳强度,覆盖率要求100%。

○真空电子束焊:用于高温合金部件连接,焊缝熔深达50mm且热影响区小于0.1mm。

○激光打孔:发动机燃烧室气膜冷却孔加工,孔径Φ0.3mm±0.01mm,位置误差≤0.02mm。

4.表面处理与涂层

阳极氧化(铝合金)、渗氮(钢件)提升耐磨性;热障涂层(如氧化钇稳定氧化锆)喷涂于涡轮叶片,厚度公差±0.015mm。

二、精度要求的严苛性

航空零件的精度标准远超普通机械制造:

◆尺寸精度:关键配合面公差常为IT4-IT5级(如轴承安装孔Φ50H5,公差仅+0.011mm)。

◆形位公差:平面度/圆度要求≤0.01mm,同轴度≤Φ0.015mm。

◆表面质量:Ra值通常≤0.8μm,高载荷部件需达Ra 0.2μm。

以起落架活塞杆为例:直径Φ200mm段圆柱度要求0.008mm,相当于头发丝直径的1/6。

三、检测与认证体系

全过程需通过数字化检测保障质量:

◆三坐标测量(CMM):对叶型轮廓进行点云扫描,与CAD模型比对误差≤0.025mm。

◆工业CT扫描:检测涡轮叶片内部疏松缺陷,分辨率达5μm。

◆荧光渗透探伤:发现表面微裂纹(灵敏度0.001mm)。

所有工艺需符合AS9100航空质量管理体系,并保留全流程数据追溯。

航空零件加工是材料科技、精密制造与数字化检测的高度集成。其核心价值在于通过极端工艺控制(如微米级精度、纳米级表面)实现零件的超长寿命与绝对可靠性。随着复合材料整体成型、增减材复合制造等技术的发展,航空制造正向更高效率、更轻量化演进。然而,无论技术如何革新,“零缺陷”的质量铁律始终是航空工业不可逾越的底线,这也是每一件升空装备的安全基石。材料、工艺、检测共同编织的精度之网,托举着人类飞行的梦想。

相关资讯

变速箱拨叉轴弯曲变形,如何修复? 2017-11-07

变速箱拨叉轴弯曲变形,如何修复? 2017-11-07 自动变速箱零部件包括哪些? 2017-12-04

自动变速箱零部件包括哪些? 2017-12-04 变速器换挡时拨叉轴如何工作? 2017-07-17

变速器换挡时拨叉轴如何工作? 2017-07-17 汽车自动变速箱组件的清洗、检测和组装 2020-10-26

汽车自动变速箱组件的清洗、检测和组装 2020-10-26 高分子材料聚四氟乙烯唇形密封圈的密封原理 2019-01-17

高分子材料聚四氟乙烯唇形密封圈的密封原理 2019-01-17 手动挡变速箱拨叉轴怎么调? 2017-02-13

手动挡变速箱拨叉轴怎么调? 2017-02-13 商用航空发动机零件制造技术分析 2019-01-17

商用航空发动机零件制造技术分析 2019-01-17 航空航天零部件对加工刀具的要求 2022-04-12

航空航天零部件对加工刀具的要求 2022-04-12 商用航空发动机齿轮零件的热处理工艺 2022-03-21

商用航空发动机齿轮零件的热处理工艺 2022-03-21 航空航天零部件常用的金属材料及其性能特点 2022-06-20

航空航天零部件常用的金属材料及其性能特点 2022-06-20