人工智能在航空发动机零部件设计优化中的应用

航空发动机被称为现代工业“皇冠上的明珠”,其内部零部件需要在极端高温、高压和高速条件下,实现毫米级的精密和极致的可靠。传统的设计与优化方法,往往依赖工程师的经验、大量的物理试验和耗时的迭代,过程犹如“大海捞针”。如今,人工智能技术的融入,正在彻底改变这一格局,为设计更强大、更高效、更可靠的发动机零部件插上了智慧的翅膀。

传统设计方法的瓶颈

在AI介入之前,零部件的优化主要面临三大挑战:

1.计算海量:一个叶片的气动和热力学分析,可能涉及数百万个网格点,一次仿真计算就需要超级计算机运行数天。

2.维度灾难:设计变量众多(如叶型、角度、冷却孔布局等),参数组合近乎无穷,人力难以遍历所有可能性。

3.依赖经验:设计严重依赖顶尖专家的经验和直觉,知识传承难,创新突破窗口期长。

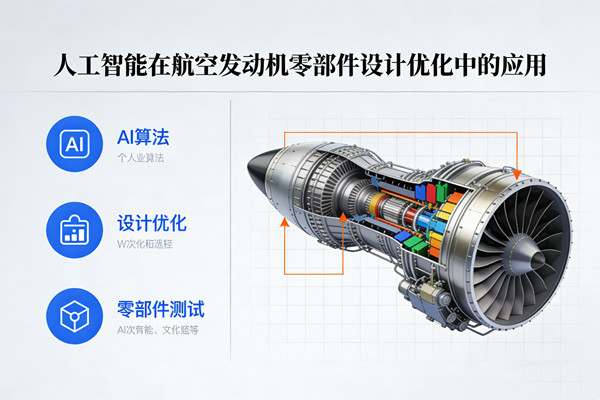

AI如何化身“超级设计助手”

人工智能,特别是机器学习和深度学习,正通过以下几种核心方式,破解上述难题:

1.智能生成设计:从“画出来”到“长出来”

·它做什么:AI算法(如生成对抗网络)可以在给定的设计约束下(如重量限制、强度要求),自动生成成百上千个人类工程师可能意想不到的创新结构。

·实际应用:例如,设计一个承力支架。AI的目标是在保证强度的前提下重量最轻。它通过学习大量力学数据,最终可能生成类似骨骼或树根状的仿生拓扑结构,这种结构用料极少却异常坚固,传统方法很难想到。

2.构建高精度预测模型:让仿真速度“飞起来”

·它做什么:用AI模型(代理模型)来学习并替代复杂耗时的物理仿真程序。

·实际应用:在优化涡轮叶片上的冷却气膜孔时,需要反复模拟气流和温度场。训练好的AI模型,可以在几秒内预测出不同孔排布方案下的冷却效果,而传统仿真可能需要几个小时。工程师因此能快速评估成千上万个方案。

3.性能与寿命预测:洞察零件的“未来”

·它做什么:通过分析制造数据(如材料微观图像、3D打印参数)和运行数据,AI能直接预测零部件的疲劳寿命、潜在缺陷位置及性能衰减趋势。

·实际应用:通过对大量已退役叶片的数据进行学习,AI可以判断新设计的叶片在何种工况下最易出现裂纹,从而在设计阶段就加以避免,提升可靠性。

4.多目标协同优化:寻找“最佳平衡点”

·它做什么:发动机设计永远需要权衡:效率 vs. 排放、推力 vs. 耗油率、重量 vs. 寿命。AI可以同时处理多个相互冲突的目标,快速找到最优的折中方案集。

·实际应用:优化风扇叶片时,AI可以同时在气动效率、噪声、重量和强度之间进行全局寻优,提供一个“最优解图谱”,供决策者根据具体型号需求选择。

一个简化的AI设计流程

以优化一个高压涡轮叶片为例:

·第一步:数据准备。收集现有叶片的几何数据、材料数据、高温应力场和气流场仿真数据。

·第二步:模型训练。利用这些数据训练一个AI模型,使其学会“看到”叶片形状,就能“猜出”其性能(如效率、最大应力)。

·第三步:探索与优化。让AI在允许的设计空间内,自动生成大量新叶型,并用训练好的模型快速评估,筛选出性能提升最大的几个候选方案。

·第四步:精确验证与制造。对AI推荐的少数最优方案进行传统的精密仿真和试验验证,确认无误后投入生产。

结语:从“辅助工具”到“核心驱动力”

人工智能在航空发动机零部件设计中的应用,已从初期的概念验证,走向工程实际。它正将设计师从繁重的重复性劳动中解放出来,转而专注于更高层次的创新和决策。虽然AI无法完全替代人类的工程智慧和物理规律,但它无疑已成为推动航空发动机技术向更高峰迈进不可或缺的“超级加速器”。未来,随着数字孪生、强化学习等技术的深入融合,我们将有望设计出今天无法想象的、性能颠覆性的航空发动机心脏。

相关资讯

航空航天领域常见零部件的高效加工 2022-04-06

航空航天领域常见零部件的高效加工 2022-04-06 变速箱常见故障及其零件的修理 2017-02-09

变速箱常见故障及其零件的修理 2017-02-09 变速器换挡摇臂的作用 2017-08-15

变速器换挡摇臂的作用 2017-08-15 变速器拨块的工作原理 2017-07-18

变速器拨块的工作原理 2017-07-18 航天零件精密加工用毫米级精度托起万米高空安全 2025-06-26

航天零件精密加工用毫米级精度托起万米高空安全 2025-06-26 航空发动机主要零部件及其制造难点 2024-07-16

航空发动机主要零部件及其制造难点 2024-07-16 变速器换挡摇臂的构成和技术参数 2017-10-16

变速器换挡摇臂的构成和技术参数 2017-10-16 差速器壳体内球面刀具加工工艺 2017-10-23

差速器壳体内球面刀具加工工艺 2017-10-23 手动变速箱总成的工作原理 2017-12-07

手动变速箱总成的工作原理 2017-12-07 变速器更换新拨叉杆的方法 2017-11-10

变速器更换新拨叉杆的方法 2017-11-10